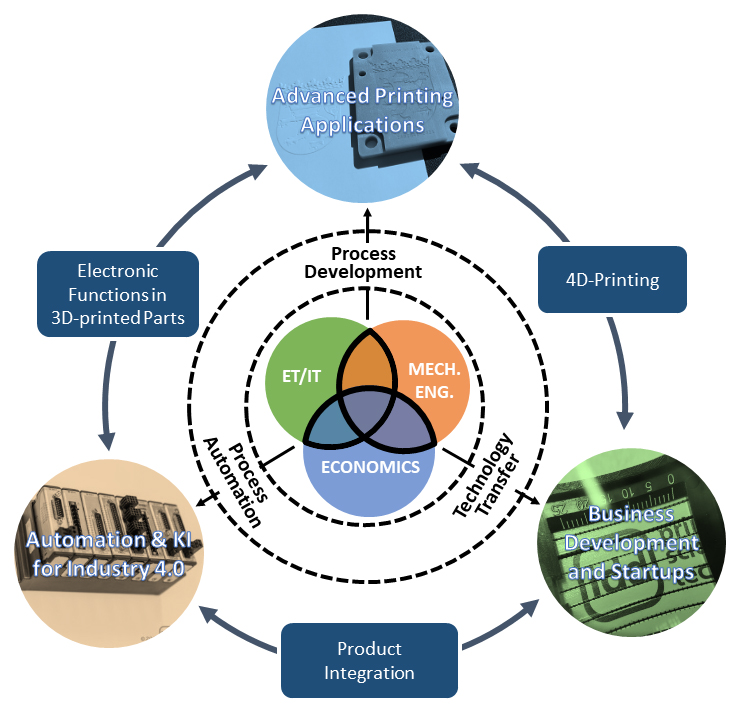

Die Forschungsgruppe „Industrial Printing“ befasst sich mit einer Vielzahl von Themengebieten rund um das Drucken. Alle haben das Ziel, den Druckprozess und die verschiedenen Vor- und Nachbehandlungsschritte zu automatisieren und die erzielte Qualität und Produktivität zu erhöhen. Zusätzlich liegt ein starker Fokus auf dem Technologietransfer unserer Erkenntnisse in die Anwendung.

Die Laborausstattung des IDD ist in mehrere Labore aufgeteilt. In den 3D-Druck-Laboren stehen mehrere Drucker nach den Verfahren der Schmelzschichtung, Stereolithographie und selektivem Lasersintern sowie verschiedenste 3D-Scanner zur Verfügung. Die Drucker sind jeweils für verschiedene spezielle Anwendungen wie das Drucken von Hochleistungspolymeren, Drucken mit mehreren Materialien und von Biomaterialien, den Einsatz von Sonderextrudern, etc. optimiert. Das konventionelle Drucklabor hat einen dreistufigen Aufbau von Bedruckbarkeitsgeräten mit geringstem Substrat- und Fluidverbrauch über Labordruckmaschinen bis hin zu industriellen Produktionsmaschinen. Es stehen alle gängigen Druckverfahren wie Offset-, Tief-, Sieb-, Flexo- und Inkjet-Druck sowie Prägeverfahren zur Verfügung. Im Bereich der Vor- sowie Nachbehandlung stehen für 3D- wie auch konventionelle Druckverfahren verschiedenste Anlagen wie Corona- und Plasmaanlagen sowie UV-, IR-, Blitzlicht- und Heißlufttrockner und Lasernachbearbeitung zur Verfügung.

Wir betreiben ein Klimalabor, das sowohl Luftfeuchtigkeit und Temperatur in höchster Genauigkeitsklasse kontrolliert, als auch die Partikelbelastung der Raumluft senkt. Hier können vor allem mechanische Materialcharakterisierung mit Verfahren nach Norm und Sonderaufbauten vorgenommen werden, aber auch unter kontrollierten klimatischen Bedingungen gedruckt werden. Im Charakterisierungslabor können Kunststoffe, Fluide, Substrate und gedruckte Produkte mit Hilfe von optisch-mikroskopischer, profilometrischer, mechanischer, elektrischer und rheologischer Messtechnik untersucht werden.

Zum Erreichen der eingangs genannten Ziele werden die am Druckprozess beteiligten Materialien erforscht, die Teilprozesse modelliert und simuliert und am Ende eine gezielte Weiterentwicklung des Gesamtdruckprozesses herbeigeführt.

Die beteiligten Materialien und Prozessschritte werden mit Hilfe hochspezieller Messgeräte und Sensoren oder individuell entwickelter Versuchsstände produktionsnah untersucht und charakterisiert. Dazu wird meistens Hardware von National Instruments sowie das entsprechende Softwarepaket LabView eingesetzt. Zur Versuchsplanung werden Werkzeuge der DoE (Design of Experiments) eingesetzt und zur Auswertung wird unter Umständen die Analyse von großen Datenmengen (Big Data) nötig. Anhand der Messdaten und den dabei ermittelten Zusammenhängen erfolgt eine Modellierung und Simulation von Teilprozessen und Komponenten, um eine gezielte Verbesserung des Gesamtprozesses herbeizuführen. Hierzu werden vor allem Ansys und Abaqus aber auch Open-Source-Lösungen wie Salome-Meca und Code-Aster eingesetzt, was für kleine und mittelständige Unternehmen von besonderem Interesse ist. Im Hinblick auf die industrielle Prozesskontrolle wird Messtechnik zur Überwachung oder Regelungen für Maschinen ausgelegt, Versuchsaufbauten entwickelt oder auch neue Maschinenteile entworfen, um neuartige Druck- und Fertigungsmöglichkeiten realisieren zu können.

Aktuell werden unsere Methoden für fortgeschrittene Druckanwendungen in mehreren Projekten vor allem im Bereich 3D-Druck und hier speziell für die Schmelzschichtung und die Stereolithographie eingesetzt. Hierbei werden die Grenzen der bekannten 3D-Druck-Verfahren ausgetestet, neue Fertigungsverfahren entwickelt und vor allem Fertigungsprozesse für Teile entwickelt, die bisher nicht mit Druckverfahren realisierbar waren. Daneben werden auch konventionelle Druckverfahren für verschiedene Anwendungen wie Sicherheitsmerkmale und grafische Effekte untersucht.

Ein weiteres Entwicklungsfeld ist die Automatisierung und Anwendung von Methoden der künstlichen Intelligenz und des maschinellen Lernens für die Industrie 4.0. Von der datengetriebenen Auslegung von Druckkomponenten wie z.B. Drucktampons bis hin zur Sensordatenfusion um Trainingsmodelle für KI-basierte Prozessregelungen zu erzeugen.

Zusätzlich nimmt der Technologietransfer immer mehr Raum ein und mündete in Geschäftsmodellentwicklungen, Beteiligungen an Ausgründungen oder Rechteübertragungen in verschiedensten Themenfeldern wie Sondermaschinenbau, 3D-Druck und diagnostischen Anwendungen.

Die langfristigen Visionen sind die Etablierung der Themengebiete

- 4D-Druck: Hier sind grafische wie auch technische Beschichtungen auf 3-dimensionalen Objekten von großem Interesse. Wir haben bereits in mehreren Projekten an diesen Themen gearbeitet und wollen uns langfristig in diesem Bereich spezialisieren.

- Elektrische Funktionen in 3D-gedruckten Bauteilen: Hier können wir in Zusammenarbeit mit den weiteren Forschungsgruppen des Instituts spezialisierte Lösungen vor allem im Bereich der Automobilindustrie und Medizintechnik entwickeln, um z. B. Sensoren in 3D-gedruckte Implantate zu integrieren.

- Produktintegration: Wie im zuvor genannten Beispiel der Sensoren in 3D-gedruckten Implantaten ist unter dem Stichwort Produktintegration ein sich stark entwickelndes Themengebiet für hochspezialisierte Lösungen zu sehen, für das bereits viele unserer bisherigen Projekte Beispiele liefern. Wir wollen dies weiter intensivieren, um unser Wissen hier gezielt einsetzten zu können.